为了能够满足超轻薄化电子产品给我们带来的便捷式与未来式,现在在很多的电子产品,包括已经肉眼无法识别的晶振,体积都控制到让人叹为惊止的地步。对于晶体而言,进一步的对贴片晶振的体积进行改小,无疑是扔给晶振技术人员又一大难题,同时也考验了机器的生产性。晶振并不是原材料,当属于部件,当然晶振的合成需要内部芯片与封盖而组成,因此小型化的贴片晶振在生产过程中是相当困难的,既要保证产品的稳定性之时,还要保证小型化的封装。

在晶体世界最开始,大型化的贴片晶振,当然,我们不应该首先提及到贴片晶振,因为我们要知道插件晶振才是晶振界的鼻祖,而现今我们所见的贴片晶振,都由插件晶振演变而来。这一演变的因素无不关乎于:1,节约主板空间大小;2,节约制作时间,可自主贴片机SMD。人类永远都是在对比的环境中一步一步前进,节约时间的可自主SMD的贴片晶振已然不能全方面的满足人类的需求了。

更小的贴片晶振出现了。晶体技术最为成熟的当选日产企业,虽然某些方面,日系的产品会让人感到排斥,但凭心而论,电子产品,日产企业总是走到最前端,日本中的MHZ晶体单元最小尺寸封装仅仅只有1.2*1.0*0.3mm;KHZ晶体单元最小尺寸仅有2.0*1.2*0.6mm。我们除了关心贴片晶振的长宽,对于京瓷研发出来的1.2*1.0*0.3mm,我们应该更多关注与它的厚度,绝大部分的 ,包括日系产业,在缩小晶振长宽的时候,往往晶振厚度会增加。而京瓷在缩小的同时,也将厚度减小到0.3mm,不知道该款贴片晶振的应用又会给我们带来什么样的黑科技。

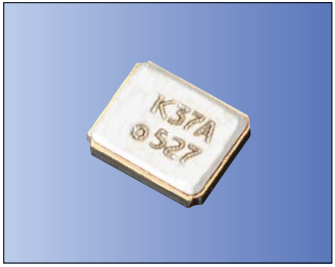

图1 CX1210DB 1.2*1.0*0.3mm

也许在你认为晶振厚度0.3mm的贴片晶振应该已是极限了吧,谈及近些年崛起的日系品牌NDK晶振中的MHZ晶体单元中,最小的贴片晶振封装1.2*1.0*0.25mm,尽管厚度与京瓷而论,厚度竞争只有0.05mm,但正是行业中这争相夺毫的竟争,才会带来让人意想不到的进步。

图2 NX1210AB 1.2*1.0*0.25mm

晶体行业因年销量NO1而名声大震的爱普生株式会社MHZ晶体单元中最小体积也有1.6*1.2*0.35mm;KHZ晶体单元最小封装尺寸达到1.6*1.0*0.5mm。

当我们还在关心最小型化的贴片晶振封装之时,日本的三家知名晶体制造企业将关注点转移到晶振的厚度,在晶振长宽同时减小的同时,也将晶振厚度缩小到让我们意想不到的视觉,因此现在的电子产品中,尽量的缩小体积是一个追求的目标,不管是对于晶体来说, 还是其他类型的零件,只要是电子类型的产品,都是需要这样做的。期待这些小型化贴片晶振的进步能给我们的世界带来更多的黑科技。